Непрямое лазерное спекание металлов: в чем особенность технологии?

12 лет назад компания DTMcorp of Austin разработала один из известных методов трехмерной печати – Indirect Metal Laser Sintering, или сокращенно IMLS. В русском варианте это звучит как «непрямое лазерное спекание металлов».

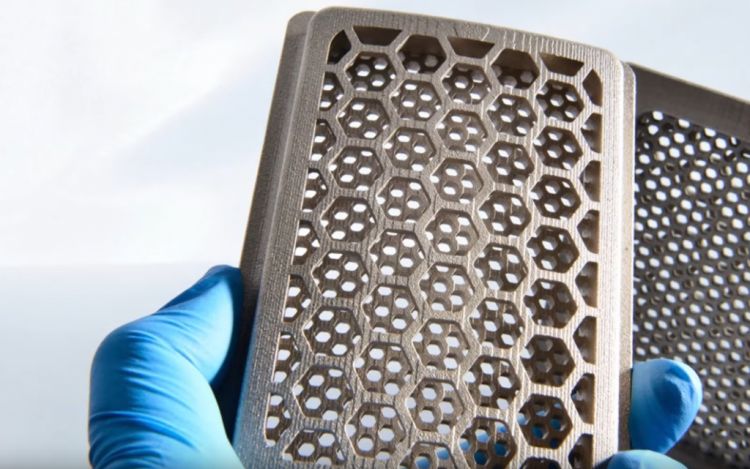

Для такой печати используется порошковая смесь или порошок, который покрыт полимером. В таком случае полимер выполняет функцию связующего вещества, что делает изделие прочным и готовым к термообработке. Этап термической обработки состоит из нескольких стадий:

- отгонки полимера;

- спекания каркаса;

- пропитки каркаса металлической связкой.

Технология непрямого лазерного спекания металлов

Температура плавления полимера варьируется от 400 до 650 градусов Цельсия. После этапа отгонки пористая структура составляет почти 40%. Во время пропитки специальную печь нагревают на 100–200 градусов Цельсия (выше, чем температура плавки пропитки). Это необходимо для того, чтобы с повышением температуры уменьшить краевой угол смачивания и понизить вязкость плавки.

Чаще всего пропитка для предметов делается в засыпке из оксида алюминия. Она выполняет функцию поддерживающего каркаса, так как за время от отгонки до формирования прочной сцепки частиц есть риски деформации объекта.

В качестве пропитки используются различные металлы и сплавы, которые соответствуют таким характеристикам:

- отсутствие межфазного взаимодействия;

- малый краевой угол смачивания;

- температура плавки материала должна быть ниже, чем температура нагревания основы.

В случае несоответствия этим характеристикам могут возникнуть негативные процессы, такие как создание тугоплавких соединений или превращение растворов в твердую форму. Это может привести к приостановке стадии пропитки либо к неправильному построению изделия.

Преимущества и недостатки IMLS

У этого метода трехмерной печати можно выделить только один недостаток – это отсутствие регулировки тугоплавкой фазы основного материала. Количество его содержания в готовом предмете зависит от плотности порошка, который может быть изготовлен из разных материалов с разной плотностью.

Расходные материалы

Для непрямого лазерного спекания используют порошки из металлов, керамики или их микса. Изготовление смеси порошка с полимеров осуществляется стандартным механическим путем. В процентном соотношении полимер составляет от 2 до 3% от общей массы.

Подписывайтесь на новости 3D Print Expo 2017 в Facebook и VK!